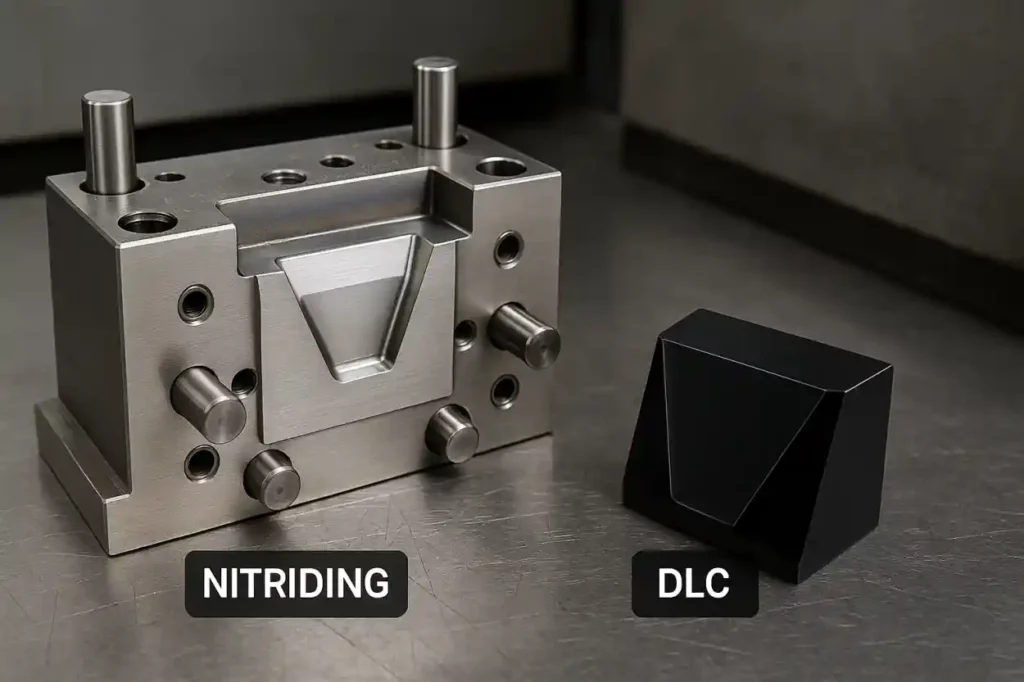

Powłoki zwiększające trwałość form (np. nitriding, DLC) – kiedy warto je stosować

Formy wtryskowe i narzędzia stosowane w przetwórstwie tworzyw sztucznych są narażone na intensywną eksploatację. Wysokie temperatury, naciski oraz kontakt z materiałami o dużej abrazyjności prowadzą do szybkiego zużycia ich powierzchni. Rozwiązaniem są powłoki zwiększające trwałość form, które poprawiają parametry pracy i wydłużają żywotność narzędzi.

Spis treści

Czym są powłoki zwiększające trwałość i dlaczego są potrzebne?

Powłoki ochronne to cienkie warstwy nanoszone na powierzchnię formy w celu jej wzmocnienia.

Wśród zalet powłok na formy można wymienić:

- zwiększenie trwałości form poprzez ograniczenie zużycia mechanicznego,

- redukcję tarcia, co poprawia proces wtrysku i zmniejsza ryzyko zatarcia,

- zwiększenie twardości, która zabezpiecza przed odkształceniami,

- ochronę form wtryskowych przed korozją chemiczną,

- poprawę jakości powierzchni wyrobu finalnego.

Powłoki nitrydowe (nitriding) – zastosowanie i korzyści

Azotowanie (nitriding) to proces wprowadzania atomów azotu w głąb powierzchni metalu. Tworzy to twardą warstwę o dużej odporności na zużycie.

Korzyści:

- znaczące zwiększenie twardości powierzchni,

- wyraźne zwiększenie trwałości form przy relatywnie niskich kosztach,

- poprawa odporności na zmęczenie cieplne i mechaniczne,

- ochrona form wtryskowych przed mikropęknięciami,

- dobra baza pod kolejne technologie (np. DLC).

Kiedy warto stosować:

- przy formach pracujących w warunkach dużych obciążeń mechanicznych,

- gdy celem jest szybkie i ekonomiczne wzmocnienie powierzchni,

- gdy priorytetem jest wydłużenie żywotności narzędzia w kontakcie z tworzywami o właściwościach ściernych.

Przykład praktyczny: przy wtrysku poliamidu z wypełnieniem mineralnym azotowanie może wydłużyć trwałość wkładek formy nawet o 40–60% w porównaniu do niepowleczonej powierzchni.

Powłoki DLC (Diamond-Like Carbon) – cechy i kiedy warto je wybrać?

Powłoki DLC (powłoki diamentopodobne) tworzą cienką warstwę o strukturze podobnej do diamentu. Charakteryzują się wysoką twardością i bardzo niskim współczynnikiem tarcia.

Najważniejsze cechy:

- wysoka odporność na ścieranie,

- wyraźna redukcja tarcia w procesie wtrysku,

- zwiększenie twardości oraz odporności na uszkodzenia,

- poprawa jakości powierzchni gotowego wyrobu,

- skuteczna ochrona form wtryskowych przed klejeniem tworzywa.

Kiedy stosować powłoki DLC:

- przy produkcji wymagającej bardzo gładkich powierzchni,

- w formach do tworzyw wzmacnianych włóknem szklanym,

- tam, gdzie potrzebna jest jednocześnie redukcja tarcia i odporność na korozję,

- w narzędziach pracujących w zmiennych warunkach termicznych.

Przykład praktyczny: w przypadku form do PP z 30% dodatkiem włókna szklanego powłoka DLC potrafi wydłużyć cykl życia wkładek nawet dwukrotnie w stosunku do standardowych powierzchni hartowanych.

Kryteria wyboru odpowiedniej powłoki dla Twojej formy

Decyzja o zastosowaniu konkretnej technologii powinna wynikać z charakteru pracy narzędzia.

Wybór powłoki dla formy zależy od:

- rodzaju przetwarzanego tworzywa (np. materiały abrazyjne → nitriding, materiały adhezyjne → DLC),

- oczekiwanego czasu eksploatacji i kosztów regeneracji,

- znaczenia jakości powierzchni gotowego wyrobu,

- budżetu inwestycyjnego.

Azotowanie a powłoki DLC – różnice i porównanie:

- azotowanie (nitriding) – tańsze, skuteczne przy dużych obciążeniach, zapewnia zwiększenie twardości i odporność zmęczeniową,

- powłoki DLC – droższe, dają lepszą redukcję tarcia, wyższą jakość powierzchni i ochronę przed przywieraniem.